Новый «умный» материал переходит от нагрева к охлаждению за считанные минуты

Нова электрохромная технология позволяет создавать материалы, которые меняют цвет или непрозрачность при воздействии электричества. Она подробно описана в статье, опубликованной в журнале American Chemical Society Energy Letters.

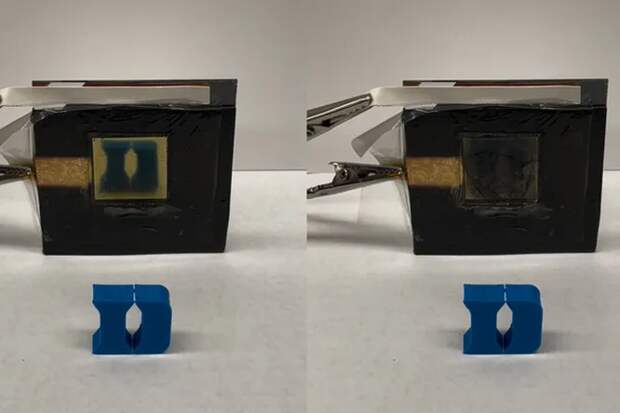

«Мы продемонстрировали самое первое электрохромное устройство, которое может переключаться между солнечным нагревом и радиационным охлаждением», — заявил По-Чун Сюй, доцент кафедры машиностроения и материаловедения Duke. «В нашем методе электрохромной настройки нет движущихся частей, и его можно настраивать непрерывно».

Умные окна из электрохромного стекла — это относительно новая технология, которая использует электрохромную реакцию для изменения стекла с прозрачного на непрозрачное и обратно в мгновение ока. Хотя существует множество подходов к созданию этого явления, все они включают размещение электрически чувствительного материала между двумя тонкими слоями электродов и пропускание между ними электрического тока. Хотя этот трюк достаточно сложно реализовать для видимого света, он становится еще более трудным, если также необходимо учитывать средний инфракрасный свет (лучистое тепло).

В статье Сюй и его аспирант Чэньси Суй демонстрируют устройство, которое взаимодействует с обоими спектрами света, переключаясь между режимами пассивного нагрева и охлаждения.

В режиме обогрева устройство затемняется для поглощения солнечного света и предотвращения выхода среднего инфракрасного света. В режиме охлаждения затемненный слой, похожий на окно, очищается, одновременно открывая зеркало, которое отражает солнечный свет и позволяет среднему инфракрасному свету рассеиваться позади устройства.Поскольку зеркало никогда не бывает прозрачным для видимого света, устройство не заменит окна в домах или офисах, но его можно использовать на других поверхностях здания.

«Очень сложно создать материалы, которые могут работать в обоих этих режимах», — отметил Сюй. «Наше устройство имеет один из самых больших диапазонов настройки теплового излучения, которые когда-либо демонстрировались на практике».

При разработке такого устройства необходимо было преодолеть две основные проблемы. Первой было создание электродных слоев, которые проводят электричество и прозрачны как для видимого света, так и для теплового излучения. Большинство проводящих материалов, таких как металлы, графит и некоторые оксиды, не соответствуют требованиям, поскольку эти два свойства противоречат друг другу, поэтому Хсу и Суй разработали свои собственные.

Исследователи начали со слоя графена толщиной в один атом, который, как они показали, слишком тонкий, чтобы отражать или поглощать свет любого типа. Но он также недостаточно проводящий, чтобы передавать количество электричества, необходимое устройству для работы в больших масштабах. Чтобы обойти это ограничение, Сюй и Суй добавили тонкую золотую сетку поверх графена, чтобы она действовала как магистраль для электричества. Хотя это несколько уменьшило способность графена пропускать свет беспрепятственно, компромисс был достаточно мал, чтобы того стоить.

Вторая задача заключалась в разработке материала, который мог бы проходить между двумя слоями электродов и переключаться между поглощением света и тепла или пропусканием их через них. Исследователи достигли этого, используя явление, называемое плазмоникой. Когда крошечные наноразмерные металлические частицы расположены всего в нанометрах друг от друга, они могут по существу улавливать свет с определенной длиной волны в зависимости от их размера и расстояния. Но в этом случае наночастицы случайным образом распределяются в кластеры, что приводит к взаимодействиям с широким диапазоном длин волн, что полезно для эффективного захвата солнечного света.

Во время испытаний электричество, проходящее через два электрода, вызвало образование металлических наночастиц возле верхнего электрода. Это не только затемняет устройство, но и заставляет все устройство поглощать и улавливать как видимый свет, так и тепло. При переключении, наночастицы снова растворились в жидком прозрачном электролите. Переход между двумя состояниями в текущей версии устройства занимает от минуты до двух.

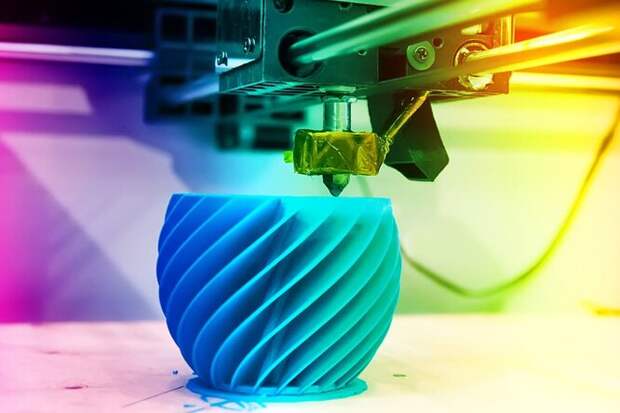

3D-печать позволила получить магнитный сплав из немагнитных веществ

Технология 3D-печати, которая еще недавно воспринималась лишь как инновационный метод быстрого прототипирования, сегодня превращается в полноценную промышленную технологию, которую применяют для изготовления деталей самолетов, медицинских имплантатов и протезов, ювелирных изделий, обуви на заказ и т. д.

Главное преимущество 3D-печати — возможность создавать объекты очень сложной формы, производить которые с помощью традиционных технологий литья, проката, штамповки или механической обработки либо слишком дорого, либо вовсе невозможно. 3D-печать ускоряет подготовку прототипа и тем самым дает производителю возможность идти на больший риск, а также обеспечивает бо́льшую гибкость с точки зрения персонализации продукта и выбора количества экземпляров в партии. Еще одно неоспоримое преимущество 3D-печати — низкий уровень отходов.

Однако у 3D-печати есть ограничения: объект, как правило, изготавливается целиком из однородного материала или однородной смеси. Если бы состав менялся от одной части изделия к другой, можно было бы получить образец с постоянно меняющимися свойствами. Например, стержень из сплава двух металлов с переменным соотношением компонентов: в одной точке 100% металла А, в другой — по 50% каждого металла, потом 100% металла Б и так далее. Соответственно, и свойства полученного материала, в том числе магнитные, могут градиентно изменяться, что делает его потенциально ценным для изготовления роторов двигателей, полос для магнитных кодирующих устройств, трансформаторов и проч.

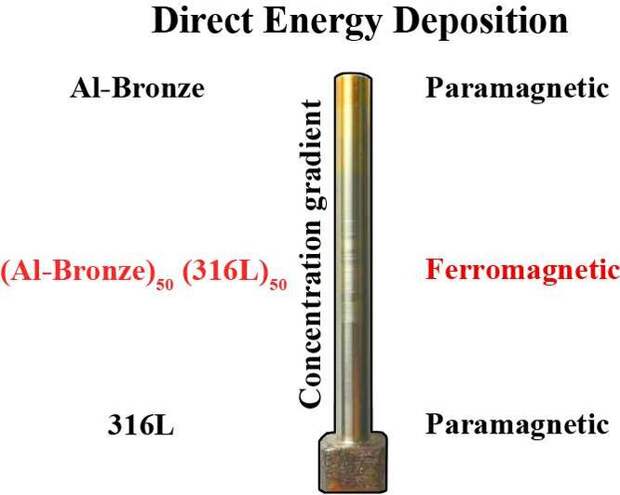

В рамках исследования ученых Сколтеха и их коллег, опубликованного в The Journal of Materials Processing Technology, получен как раз такой материал. В роли исходных компонентов А и Б выступили два сплава: алюминиевая бронза (медь, алюминий и железо) и аустенитная нержавеющая сталь (железо, хром и никель и др.). Оба сплава парамагнитные, то есть они не притягиваются к магниту. Однако, если их смешать, то получится так называемый «мягкомагнитный материал» ферромагнетик, который притягивается к постоянным магнитам.

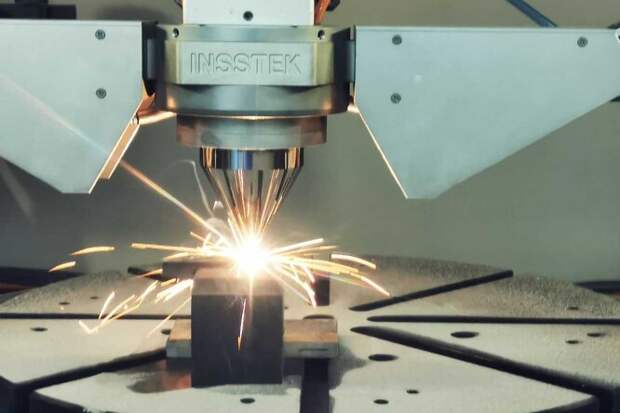

«Из этих двух парамагнитных материалов мы получили градиентный сплав. Для этой цели мы использовали 3D-принтер InssTek MX-1000, который работает по принципу наплавки материала при помощи направленного энергетического воздействия, то есть подачи порошкообразного материала и его одновременного плавления при помощи лазера. У полученного материала наблюдались ферромагнитные свойства разной степени в зависимости от соотношения компонентов», — рассказывает ведущий автор исследования, сотрудник Лаборатории аддитивного производства Сколтеха Олег Дубинин.

«В рамках исследования мы также предложили теоретическое объяснение возникновению у сплава ферромагнитных свойств с точки зрения его атомной структуры, — продолжает ученый. — В то время как оба исходных материала имеют так называемую гранецентрированную кубическую кристаллическую структуру, комбинируя их, мы получаем объемно-центрированную кубическую структуру, которая является магнитной».

«Градиентные мягкомагнитные сплавы могут найти применение в машиностроении, например в производстве электродвигателей, — комментирует главный исследователь проекта, ведущий научный сотрудник Сколтеха Станислав Евлашин. — Полученные результаты показывают, что метод наплавки материала при помощи направленного энергетического воздействия позволяет не только получать градиентные материалы, используя 3D-печать, но и открывать новые сплавы. Кроме того, эта технология высокоэффективна и пригодна для быстрого изготовления крупногабаритных деталей».

Помимо исследователей из Сколтеха, в работе приняли участие ученые из Белгородского государственного национального исследовательского университета, НИЦ «Курчатовский институт» и Санкт-Петербургского государственного морского технического университета.

Материал предоставлен пресс-службой Сколтеха

Тотиморфы: ученые создали новый класс материалов, способных принимать любую форму

Изобретение может найти применение в самых разных приложениях, от робототехники и биотехнологии до архитектуры

Одна из самых больших проблем при разработке материалов, изменяющих форму, — это уравновешивание, казалось бы, противоречивых требований к приспосабливаемости и жесткости. Высокая приспосабливаемость позволяет принимать новые формы, но если этот параметр слишком высок, то будет проблематично эти формы поддерживать. Жесткость помогает зафиксировать материал, но если он слишком жесткий, то уже не может принимать новые формы. Как же быть?

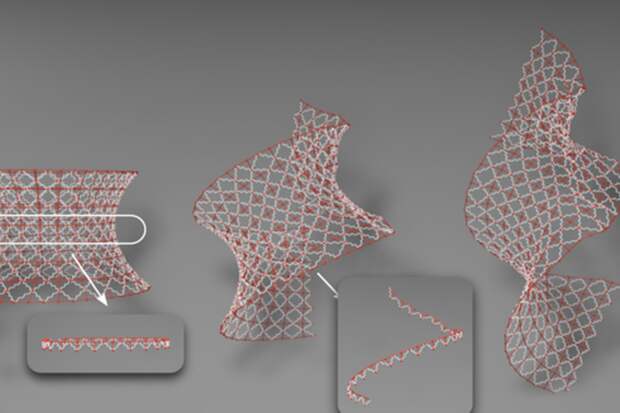

Команда ученых во главе с Л. Махадеван, профессором прикладной математики, начала с нейтрально устойчивой элементарной ячейки с двумя жесткими элементами, стойкой и рычагом, а также двумя растягиваемыми упругими пружинами. Если вы когда-нибудь видели начало любой картины Pixar, то имеете представление о «нейтрально стабильном» материале. Головка лампы Pixar стабильна в любом положении, потому что силе тяжести всегда противодействуют пружины, которые растягиваются и сжимаются согласованно, независимо от конфигурации лампы. В целом, в нейтрально стабильных системах комбинация жестких и упругих элементов уравновешивает энергию ячеек, делая каждую из них нейтрально стабильной, а потому они могут переходить между бесконечным количеством положений или ориентаций и быть стабильными в любой из них.

«Имея нейтрально стабильную элементарную ячейку, мы можем отделить геометрию материала от его механической реакции как на индивидуальном, так и на коллективном уровне», — пояснил Гаурав Чаудхари, научный сотрудник SEAS и соавтор статьи. «Геометрию элементарной ячейки можно изменять, изменяя как ее общий размер, так и длину одиночной подвижной стойки, в то время как ее упругий отклик можно изменять, изменяя либо жесткость пружин внутри конструкции, либо длину распорки».

Исследователи назвали сборку «тотиморфными материалами» из-за их способности трансформироваться в любую стабильную форму. Они соединили отдельные элементарные ячейки с естественно стабильными суставами, построив 2D и 3D структуры из отдельных тотиморфных ячеек. Команда продемонстрировала, что один лист тотиморфных клеток может изгибаться, закручиваться в спираль, трансформироваться в форму с двумя разными гранями и оставаться стабильными под действием веса.

«Наше изобретение открывает путь к новому классу материалов, деформационный отклик которых можно контролировать в разных масштабах», — заявил Махадеван.

Нож из «закаленной древесины» режет стейк как масло

Новая технология делает дерево в 23 раза тверже, а нож, выполненный из этого материала, почти в три раза острее, чем обеденный стол из нержавеющей стали

«Нож из нашего дерева легко прорезает стейк средней степени прожарки», — рассказал Тэн Ли, старший автор исследования и ученый-материаловед из Университета Мэриленда. Изделие из закаленной древесины можно мыть и использовать повторно, что делает его многообещающей альтернативой стальным, керамическим и одноразовым пластиковым ножам.

Ли и его команда также продемонстрировали, что из их материала можно производить деревянные гвозди, такие же острые, как и обычные стальные гвозди. В отличие от стальных гвоздей, разработанные командой деревянные гвозди устойчивы к коррозии. Исследователи продемонстрировали, что с помощью деревянных гвоздей можно сколотить три доски, не повредив само изделие. С видеоматериалами можно ознакомиться на портале Phys.

«Целлюлоза, основной компонент древесины, имеет более высокое отношение прочности к плотности, чем большинство других материалов, таких как керамика, металлы и полимеры, но нынешнее ее использование едва ли полностью раскрывает свой потенциал», — заявил ученый. Несмотря на то, что его часто используют в строительстве, прочность дерева уступает прочности целлюлозы. Это связано с тем, что древесина состоит из нее лишь на 40–50%, а остальная часть представляет собой смесь гемицеллюлозы и лигнина, который действует как связующее.

Ли и его команда стремились обработать древесину таким образом, чтобы удалить более слабые компоненты, не разрушая при этом целлюлозный каркас. «Это двухэтапный процесс. На первом этапе мы частично делигнифицируем древесину. Как правило, она очень жесткая, но после удаления лигнина она становится мягкой, гибкой и несколько хрупкой. На втором этапе мы выполняем горячее прессование, прикладывая давление и нагрев к химически обработанной древесине для уплотнения и удаления воды», — рассказали ученые.

После того, как материал обработан и ему придана желаемая форма, его покрывают минеральным маслом, чтобы продлить срок его службы. Целлюлоза имеет свойство впитывать воду, поэтому это покрытие сохраняет остроту ножа во время использования, а также после мытья в раковине или посудомоечной машине.

Найден способ повысить износостойкость стали в агрессивной среде

В морской отрасли, судостроении и обустройстве прибрежной инфраструктуры используют большое количество механизмов, подверженных износу в условиях контакта с соленой водой. Например, насосы, винты, лебедки, задвижки. Многие подобные детали, по словам специалистов, изготавливают из коррозионно-стойких сталей, содержащих в составе помимо железа такие элементы, как, например, хром, никель или молибден.

Однако у такой защиты есть и обратная сторона, объяснили эксперты. Коррозионную стойкость обеспечивает тончайшая, всего несколько нанометров, пленка на поверхности стальных деталей, которая формируется самостоятельно подобно пленке оксида алюминия на изделиях из алюминия. Она изнашивается, если деталь оказывается в условиях трения. Поэтому необходимо защитить ее и вместе с этим повысить твердость поверхностного слоя.

Ученые разработали покрытие, которое удовлетворяет всем необходимым требованиям и сможет защитить пленку: идеальная адгезия (сильное сцепление покрытия с деталью), высокая твердость и значительная толщина. Оно представляет собой осыпь из тантал-циркониевых карбидов, закрепленных в металлическом слое. Когда трение отсутствует, карбидные частицы практически не влияют на коррозионную стойкость, а когда оно есть – механически защищают пленку. По мнению специалистов, упрочнить верхний слой материала часто выгоднее и эффективнее, чем совершенствовать саму деталь.

«Представьте себе насос для перекачки воды. Львиная доля этих устройств ломаются из-за трибокоррозионного износа вала в зоне сальникового уплотнения. После этого вода попадает в приводной электродвигатель и выводит его из строя. Разработанное твердое покрытие на этой части вала турбины может кардинально увеличить ресурс всего насоса. Защита критических поверхностей всегда выгоднее, чем придание всей детали выдающихся свойств. Иногда второе даже невозможно», – прокомментировал старший научный сотрудник кафедры порошковой металлургии и функциональных покрытий НИТУ «МИСиС» Константин Купцов. Исследование опубликовано в журнале Wear.

Для нанесения защитного покрытия ученые использовали метод электроискрового легирования, напоминающий сварочный процесс. Данный способ давно известен, однако специалисты НИТУ «МИСиС» предложили проводить обработку в вакууме. Это обеспечивает защиту от окисления и кардинально улучшает качество покрытия. Предложенная технология защищена двумя патентами, отметили исследователи.

В дальнейшем специалисты планируют придать покрытиям водоотталкивающие свойства и исключить контакт металлических поверхностей с коррозионной средой. Это значительно облегчит задачу подбора наиболее твердых составов для защиты от износа и поможет решить проблему обрастания льдом в полярных широтах.

«Основное назначение разрабатываемых покрытий – это объекты морской и прибрежной инфраструктуры. Тем не менее, эти покрытия могут найти применение и в других областях, например, в городском хозяйстве и транспорте, где износ и коррозия под действием антигололедных препаратов также является существенной проблемой. Защита от коррозии и износа косвенно связана и с безопасностью, так как снижает риск различных аварийных ситуаций из-за поломок оборудования», – отметил Купцов.

Работа выполнена в рамках проекта Российского Научного Фонда «Разработка твердых гидрофобных покрытий, предназначенных для защиты объектов морской и прибрежной инфраструктуры от трибокоррозионного, абразивного и кавитационного износа».

Материал предоставлен пресс-службой НИТУ «МИСиС»

В России созданы специальные полимеры для новой технологии 4D-печати

Сверхтонкие слои, благодаря которым формируется напечатанный объект, позволят создавать изделя с невероятной точностью

4D-печать отличается тем, что в ней используются материалы, которые могут менять свою форму в зависимости от воздействия какого-то внешнего стимула. Ученые БИП СО РАН разработали новые материалы для технологии DLP-печати. Ее преимущество в том, что она позволяет формировать изделия с очень высокой точностью и высоким разрешением. Это достигается за счет минимальной толщины единичного слоя — всего 50 микрон.

Однако большинство известных на сегодняшний день термочувствительных полимеров с памятью формы, которые подходили бы для DLP-печати, обладают недостаточной механической прочностью и термической стабильностью. Это ограничивает потенциальные области применения технологии.

Разработка сибирских ученых позволит преодолеть этот барьер. «Мы использовали два вида термостойких полимеров — ароматический полиамид и полибензимидазол. Благодаря их введению в состав специфичных фоточувствительных композиций нам удалось получить материалы, сочетающие не только термостойкость и механическую прочность, но и обладающие эффектом памяти формы», — рассказывает старший научный сотрудник БИП СО РАН кандидат химических наук Бато Чингисович Холхоев. Результаты исследования опубликованы в Advanced Materials Technologies.

Эффект памяти формы заключается в том, что материал можно сгибать и видоизменять, а потом под действием внешнего стимула он возвращается в прежнее состояние. В данном случае внешним стимулом выступает температура.

Полученные учеными материалы демонстрируют отличные характеристики памяти формы при температурах перехода больше 100 °C. Поэтому они перспективны для использования в аэрокосмической промышленности. Например, для разработки развертываемых конструкций, которые используются на околоземной орбите. Кроме того, такие полимеры имеют большой потенциал в робототехнике и сенсорике.

Исследование выполнено при поддержке гранта РНФ. Помимо БИП СО РАН в нем принимали участие специалисты из ФНИЦ «Кристаллография и фотоника» РАН (Москва) и Первого московского государственного медицинского университета им. И. М. Сеченова (Москва).

Материал предоставлен порталом «Наука в Сибири»

Свежие комментарии