Профессии будущего. Чему учить новые поколения?

Опасное будущее

Проблема трудоустройства будущих поколений только на первый взгляд кажется простой и легко решаемой. Главным трендом становится повсеместная роботизация и компьютеризация практически всех сфер жизни человека, что автоматически освобождает массу людских ресурсов. Посмотрите вокруг: в городах практически пропали банковские кассы, все перешли на электронные платежи и переводы. За последние пять-шесть лет прошло несколько волн массовых сокращений в российском банковском секторе. Еще пара-тройка законопроектов, ограничивающих хождение бумажных денег, — и среди банковских служащих останутся одни программисты.

Этот тренд уже давно царствует в Европе. В Германии, к примеру, вообще в автосалоне невозможно купить машину за наличные деньги. С одной стороны, такой подход позволяет тотально контролировать движения денежных масс, а с другой заставляет коррупционеров покупать квартиры для хранения сотен килограммов наличности. В отдаленном будущем ситуация может серьезно осложниться – рабочих мест для постоянно растущего населения Земли просто не останется. Ведь даже сейчас, если по всей России перевести организации на настоящий электронный документооборот и электронные базы данных, то четверть, а то и треть служащих можно будет смело увольнять. А в будущем придется для страдающего праздностью населения придумывать искусственные профессии, результативность которых никому не интересна. Государство во многом держится за класс трудящихся в своей стране: если они массово забастуют, экономика рухнет. Это, кстати, было в основе всех революций, и правителям приходилось прислушиваться к голосу трудящихся. Если же от миллионов граждан ничего не будет зависеть, их руки будут не нужны, то и государству в них особой надобности особо нет.

К каким это приведет последствиям, думаю, фантазировать излишне. Сейчас даже название для этой прослойки людей придумали – useless class, или «бесполезный класс». Но спешу успокоить, это лишь самый пессимистичный сценарий развития предполагаемого будущего. Все-таки большая часть футурологов сходится на принципах серьезной трансформации рынка труда, а не его исчезновения.

Самой главной особенностью всех изменений в будущем будет их неимоверная быстрота. К примеру, глобальный трафик интернета с 2005 по 2021 годы должен вырасти в 127 раз! Он распространяется не только на гаджеты и ПК, но и на вещи, окружающие нас: холодильники, телевизоры и так далее. Пройдет пара-тройка лет, и на каждого жителя Земли будет приходиться не менее трех устройств, подключенных к Всемирной паутине. Естественно, это напрямую касается и рабочих мест. «Умные устройства» вытеснят людей из сферы массового производства раз и навсегда, заставляя искать новые сферы применения своего личного времени и потенциала. Здесь у человека есть одно неоспоримое преимущество даже перед самым совершенным роботом или программой: он способен творчески мыслить. Так называемая кастомизация промышленного производства, сферы услуг и экономики знаний пока дает надежду, что человек где-то будет нужен. Кажется, что инженеру будущего вообще без надобности будет знать базовые физические законы – за него все рассчитает искусственный интеллект, а одушевленный творец лишь добавит несколько штрихов, «очеловечивающих» итоговый продукт. Либо ему просто будет достаточно сгенерировать идею, а условный компьютер все сделает дальше сам.

Кривая Аутора

В этой связи очень интересно выглядит анализ американского экономиста Дэвида Аутора, который отследил изменения в занятости в промышленности Соединенных Штатов с 1980 по 2005 гг. Краткое изложение его работы можно встретить в сборнике «Навыки будущего. Что нужно знать и уметь в новом сложном мире».

Аутор выявил двадцатипятилетний тренд на снижение занятости специалистов среднего уровня квалификации, с одновременным ростом потребности в высококвалифицированных работниках. Грубо говоря, менять высшее звено на роботов и программы очень дорого, творческий потенциал человека пока обходится гораздо дешевле. При этом наблюдается рост потребности в низкоквалифицированном труде – здесь также широкое внедрение автоматизации окупится только через десятилетия, если не позже. Конечно, в этой ситуации серьезно спасают потоки трудовых мигрантов, готовых работать за низкую заработную плату. А что делать, когда экономический эффект от внедрения роботов в сектор гастарбайтеров в один прекрасный момент перевесит все издержки? Уже сейчас роботы Kiva, которых у гиганта Amazon более 50 тысяч, вполне себе заменяют низкоквалифицированных складских рабочих. Нам в России, кстати, пока в этой связи можно быть спокойными – в стране на 10000 рабочих мест всего 1 промышленный робот приходится. А вот в США это число достигло 176, в Японии 305, а в Корее вообще 531.

Робот Kiva в империи Amazon

Кроме вытеснения рабочих с промышленных предприятий, автоматизация создает еще одно благо – исключение целого ряда посредников между производителем товара и его потребителем. Пример «Яндекс.Такси» тому самое яркое подтверждение – вылетел в трубу целый класс координаторов, менеджеров и диспетчеров, заметно поднимавших среднюю стоимость услуги.

Учиться по-новому?

В связи с надвигающейся на нас волной тотальной автоматизации пора бы задуматься о том, какие навыки нужны нашим детям. Об этом, кстати, задумался гораздо раньше (в 50-х годах прошлого столетия) профессор педагогики Чикагского университета Бенджамин Блум. Он предложил ранжировать по уровню сложности и востребованности шесть мыслительных (когнитивных) задач по возрастанию: помнить, узнавать, применять, анализировать, оценивать и создавать. То есть классический постулат «зубрежка в школе решает всё» еще в прошлом веке оказался ущербным. Сейчас на вершине тренда у детей должны быть способности вычленять из системы составные части и описывать, как части соотносятся друг с другом и с целым. На следующем уровне — умение оценивать, то есть выносить собственные суждения, основанные на внешних или внутренних критериях. Наконец, самым важным видятся способности создавать принципиально новое, определять компоненты новой структуры, соединять существующие части для возникновения нового. Собственно, вот на этих трех китах и должно строиться образование будущего. Вопрос только в том — как?

Оставим проблемы создания новых школ педагогам, а сами рассмотрим, что еще нового готовят нам футурологи в недалеком будущем на рынке труда. На первый план выходит востребованность человеческого воображения, которое пока на несколько порядков превосходит машинное. И есть предположение, что компьютер никогда не станет равным человеку в этой категории. Поэтому в индустрии игр, видео, музыки, сценариев и всего подобного можно вполне искать своим потомкам «тёплое» местечко. Кроме этого, ожидается спрос на профессии, в которых роботизация не сможет заменить общения человека с человеком. К примеру, педагог, наставник, ментор, коучер (называйте как хотите) никогда не выйдут из тренда. При этом на первый план выйдет глубокая индивидуализация процесса научения. Чувствуете современную востребованность репетиторов? Это первые ласточки будущего.

Человечество медленно, но верно увеличивает среднюю продолжительность жизни. В связи с этим ждем развития целой сферы услуг, направленной на пожилых людей. Это будет примерно так же, как и сейчас на детские интересы работают целые корпорации.

Сейчас в связи с описанными проблемами всерьез рассматриваются возможности введения в будущем безусловного основного дохода (handsome fellowship), который бы гарантированно обеспечивал базовые потребности всех членов общества. И это не пособие по безработице – в Финляндии с 1 января 2017 года 2000 безработным выплачивали по 560 евро, при этом не прекращали выплаты при трудоустройстве человека. В далеко идущем варианте рассматривается даже перестройка всего сознания человека: теперь ему не нужно будет заботиться о заработке, а освободившееся время будет расходоваться на общение, помощью ближним, удовольствия и самореализацию.

Однако основным трендом в образовании будущих поколений должен стать отказ от таких линейных профессий («дел всей жизни»), уход с которых ставил бы крест на дальнейшей карьере. Человек должен уметь быстро и эффективно перестраиваться, находить новые применения своего потенциала и сфер самореализации. Проще говоря, уволили с должности рекламного менеджера — он стал блогером. А как исчерпал себя в Youtube, оперативно переучился и принялся проектировать жилые здания. И современному образованию осталось только найти инструменты для формирования этих «универсальных» навыков.

===

===

===

Войны технологий: сварка советской брони

Приемка танков Т-34, сошедших с конвейера завода № 183 в Нижнем Тагиле.

Все на войну с трещиной!

Высокотвердая гомогенная бронесталь 8С, ставшая основной для среднего танка Т-34, привнесла немало сложностей в технологический процесс производства. Надо отметить, что столь твердая броня в период всей Второй мировой войны на танках применялась только в Советском Союзе. И в этом, безусловно, были как положительные, так и отрицательные стороны. В предыдущих частях цикла уже шла речь о многочисленных трещинах, сопровождающих сварку корпусов и башен средних советских танков. При этом тяжелые КВ и затем ИСы были лишены этого: более пластичная броня средней твердости гораздо легче переносила избыточные напряжения при сваривании деталей. Инженеры «Броневого института» с начала 1942 года предложили комплекс мер по упрощению бронекорпусного производства и модернизации технологии сварки. Некоторые узлы вообще было решено не сваривать: к примеру, крепление задних и передних рам перевели на клёпку. Во многом это было заимствование после тщательного изучения немецких бронемашин.

Женщины-сварщицы за работой на Уральском танковом заводе в цеху сборки танков Т-34.

Лобовые и бортовые детали танка сваривались теперь по требованию ЦНИИ-48 только аустенитовыми электродами, лучше приспособленными для трудносвариваемых сортов черного металла. В общей сложности теперь до 10% (или более) всех электродов, расходуемых на бронемашину, были аустенитовыми. Если ориентироваться на данные, приведенные в книге Никиты Мельникова «Танковая промышленность СССР в годы Великой Отечественной войны», то на один Т-34-76 расходовали порядка 400 электродов, и 55 из них были аустенитовые. Среди требований к использованию подобных электродов был запрет на их работу при повышенных режимах токах – до 320А. Превышение этого показателя грозило высоким разогревом области шва с последующей деформацией при остывании и образованием трещин. Обратите внимание, что функции, подобные отечественному «Броневому институту», в Германии выполнял 6-й Департамент Управления вооружений сухопутных сил. Именно ему танковые заводы должны были представлять методы сварки корпусов и башен на утверждение в письменной форме. Спецы 6-го Департамента, в свою очередь, проверяли представленные материалы на соответствие временным техническим условиям сварки брони T.L.4014, T.L.4028 и T.L.4032. Данные требования были рассчитаны на сварку немецкой брони толщиной от 16 до 80 мм. Как уже говорилось в материале «Сварка танковой брони: немецкий опыт», в Германии не использовалась автоматическая сварка. Это, безусловно, серьезно тормозило скорость работы немецкой танковой отрасли, но и в Советском Союзе со сварочными автоматами были некоторые проблемы. Наряду с несомненным высоким качеством сварочного шва автоматизация сварки потребовала высококачественных присадочных материалов и строго соблюдения технологии работы. Однако это было неизбежной платой внедрение революционного метода производства, оказавшего столь значительное влиянием на качество и скорость сборки танков.

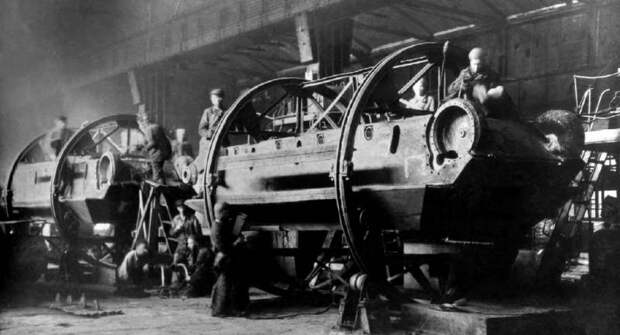

Рабочие свердловского завода за сборкой САУ СУ-122.

Приварка командирской башенки к крыше танковой башни Т-34-85 автоматической сварочной установкой на Уральском танковом заводе №183 в Нижнем Тагиле.

Сварка корпуса танка Т-34 автоматической сварочной установкой на Уральском танковом заводе №183 в Нижнем Тагиле.

Если основная электродная и присадочная проволока оказывалась чрезмерно загрязнена серой, углеродом и фосфором (либо, наоборот, в ней недоставало марганца или оксида марганца), это приводило к образованию трещин непосредственно в сварочном шве. Важно было тщательно подготовить свариваемые изделия под флюс. Требования были жесткие: детали должны быть правильных размеров, без нарушений допусков. В ином случае для сваривания деталь на стапеле приходились «натягивать», тем самым создавая серьезные внутренние напряжения. Да и простое несоблюдение силы и напряжение сварочного тока приводило к дефективности швов: пористости, ноздреватости и непроварам. Учитывая низкий уровень квалификации рабочих, допускаемых до сварочных автоматов, в возможность брака такого рода верится легко. Все высококвалифицированные сварщики были заняты в ручной сварке и не могли влиять на качество сварки "машин Патона". Хотя их привлекали для исправления дефектов сварочных автоматов.

Резкий рост производительности танковых заводов привел к 1943 году к одной неожиданной проблеме. Оказалось, что остальное производство не всегда успевало за танкостроением. Станки работали на износ, порой отсутствовали амперметры для контроля силы тока на автоматах, недоставало качественных сварочных электродов. Все это вызывало периодические «всплески» трещинообразования среди серийных Т-34. Гасить эти волны брака приходилось оперативными силами заводских технологов и инженеров из ЦНИИ-48.

Твердая броня и трещины в ней заставили инженеров изменить не только технологию автоматической сварки, но и ручной подход. Большие сварочно-термические напряжения, в частности, испытывала верхняя лобовая деталь, когда на ней в процессе конвейерной сборки наваривали защиту пулемета ДТ, рымы, петлю водительского люка, защитную планку и другие мелочи. Вокруг защиты пулемета, которую очень тщательно обваривали, возникали нередко трещины длиной до 600 мм! Объемной была сварка в районе носовой части бортов, где они скреплялись мощными двухсторонними швами с лобовой верхней и нижней плитами, а также с кронштейнами ленивца. Часто зазор между деталями в данных частях не соответствовал нормативным и поэтому приходилось класть особенно массивный сварочный шов, оставляющий после себя серьезные внутренние напряжения. Требовалось уменьшить жесткость некоторых узлов и снизить общую долю сварки в соединениях, что и было сделано специалистами ЦНИИ-48 в самое кратчайшее время. В частности, изменили способ соединения подкрылков с передней деталью крыши корпуса. С помощью специальной «буферной» планки из малоуглеродистой стали, которую предварительно приваривали к подкрылку, удалось снизить уровень итогового напряжения внутри шва и брони вокруг. Далее разобрались с упоминаемой «инфраструктурой» на лобовой плите танка. Теперь приваривать рымы, защиту пулемета и петли люка по новым техническим условиям можно было только 5-6-мм электродами несколькими слоями: не менее четырех! Аналогичным способом соединяли подкрылки с крышей, лобовую плиту с бортами, подкрылками и крышей. Все остальное варили в 2-3 захода с 7-10-мм электродами.

Изменили и технологию соединений деталей корпуса танка Т-34. Первоначально все соединения, кроме сопряжения ВЛД и НЛД, были как по чертежам выполнены в четверть. Но вскоре после начала войны их поменяли на шиповое, но и оно себя не оправдало – слишком много появилось трещин в местах вырезания швов. Шиповое соединение для высокотвердой брони было не совсем уместно также по причине сильных местных усадочных напряжений после сварки. Что было хорошо пластичной немецкой броне, для отечественных Т-34 не подходило. Только в 1943 году на «танке победы» появились окончательные варианты сочленения, удовлетворившие специалистов ЦНИИ-48 – внахлестку и впритык.

Проще всего процессы оптимизации сварочных работ прошли корпуса тяжелых советских танков. Соединение бронеплит в четверть на КВ оставили без изменений, но вот внутренние усилительные угольники заменили внутренними угловыми швами. Уже в самый разгар войны для тяжелых танков были выбраны (снарядными обстрелами прежде всего) наиболее оптимальные конфигурации сопряжения бронеплит. Если угол соединения был близок к 90 градусам, то лучше было использовать метод «в шип» или в четверть, а во всех остальных вариантах – враспор или в зуб. По итогам этих исследований в ЦНИИ-48 родилась своеобразная форма верхней части носового узла танка ИС-2, когда при толщине 100-110 мм броня обеспечивала всеракурсную защиту от снарядов 88-105 мм. Сопряжение деталей в этой прочной конструкции было простым, враспор.

Сварка корпусов САУ СУ-122 и СУ-100 на Уральском заводе тяжелого машиностроения.

Литая деталь бронезащиты курсового пулемета ДТ. Завод № 183, 1942 год. Источник: Российский государственный архив экономики

Резкий рост производительности танковых заводов привел к 1943 году к одной неожиданной проблеме. Оказалось, что остальное производство не всегда успевало за танкостроением. Станки работали на износ, порой отсутствовали амперметры для контроля силы тока на автоматах, недоставало качественных сварочных электродов. Все это вызывало периодические «всплески» трещинообразования среди серийных Т-34. Гасить эти волны брака приходилось оперативными силами заводских технологов и инженеров из ЦНИИ-48.

Пересмотр конструкции

Твердая броня и трещины в ней заставили инженеров изменить не только технологию автоматической сварки, но и ручной подход. Большие сварочно-термические напряжения, в частности, испытывала верхняя лобовая деталь, когда на ней в процессе конвейерной сборки наваривали защиту пулемета ДТ, рымы, петлю водительского люка, защитную планку и другие мелочи. Вокруг защиты пулемета, которую очень тщательно обваривали, возникали нередко трещины длиной до 600 мм! Объемной была сварка в районе носовой части бортов, где они скреплялись мощными двухсторонними швами с лобовой верхней и нижней плитами, а также с кронштейнами ленивца. Часто зазор между деталями в данных частях не соответствовал нормативным и поэтому приходилось класть особенно массивный сварочный шов, оставляющий после себя серьезные внутренние напряжения. Требовалось уменьшить жесткость некоторых узлов и снизить общую долю сварки в соединениях, что и было сделано специалистами ЦНИИ-48 в самое кратчайшее время. В частности, изменили способ соединения подкрылков с передней деталью крыши корпуса. С помощью специальной «буферной» планки из малоуглеродистой стали, которую предварительно приваривали к подкрылку, удалось снизить уровень итогового напряжения внутри шва и брони вокруг. Далее разобрались с упоминаемой «инфраструктурой» на лобовой плите танка. Теперь приваривать рымы, защиту пулемета и петли люка по новым техническим условиям можно было только 5-6-мм электродами несколькими слоями: не менее четырех! Аналогичным способом соединяли подкрылки с крышей, лобовую плиту с бортами, подкрылками и крышей. Все остальное варили в 2-3 захода с 7-10-мм электродами.

Источник: Российский государственный архив экономики

Изменили и технологию соединений деталей корпуса танка Т-34. Первоначально все соединения, кроме сопряжения ВЛД и НЛД, были как по чертежам выполнены в четверть. Но вскоре после начала войны их поменяли на шиповое, но и оно себя не оправдало – слишком много появилось трещин в местах вырезания швов. Шиповое соединение для высокотвердой брони было не совсем уместно также по причине сильных местных усадочных напряжений после сварки. Что было хорошо пластичной немецкой броне, для отечественных Т-34 не подходило. Только в 1943 году на «танке победы» появились окончательные варианты сочленения, удовлетворившие специалистов ЦНИИ-48 – внахлестку и впритык.

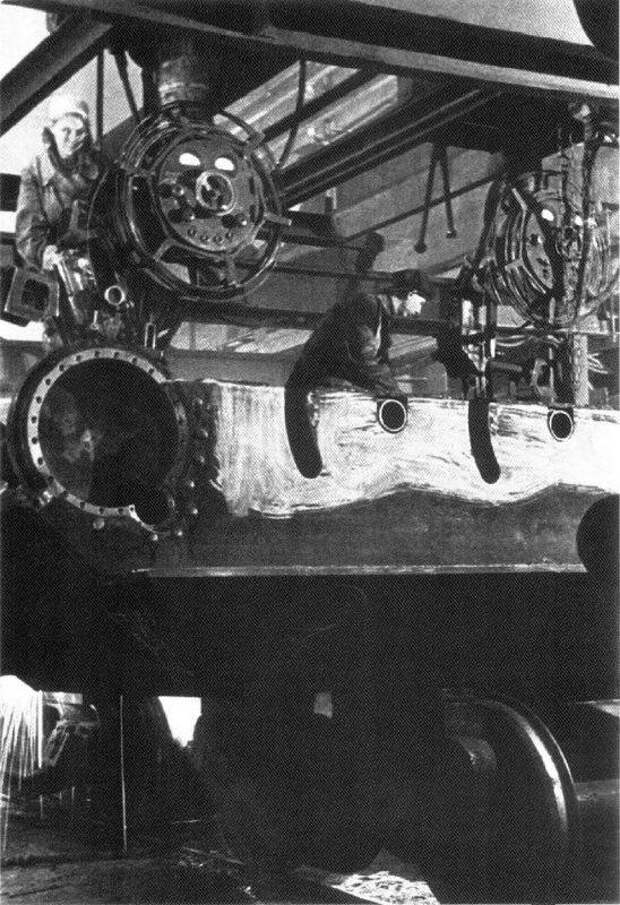

Танковый корпус на кантователе. Источник: Российский государственный архив экономики

Проще всего процессы оптимизации сварочных работ прошли корпуса тяжелых советских танков. Соединение бронеплит в четверть на КВ оставили без изменений, но вот внутренние усилительные угольники заменили внутренними угловыми швами. Уже в самый разгар войны для тяжелых танков были выбраны (снарядными обстрелами прежде всего) наиболее оптимальные конфигурации сопряжения бронеплит. Если угол соединения был близок к 90 градусам, то лучше было использовать метод «в шип» или в четверть, а во всех остальных вариантах – враспор или в зуб. По итогам этих исследований в ЦНИИ-48 родилась своеобразная форма верхней части носового узла танка ИС-2, когда при толщине 100-110 мм броня обеспечивала всеракурсную защиту от снарядов 88-105 мм. Сопряжение деталей в этой прочной конструкции было простым, враспор.

Свежие комментарии