Технологии победы: автоматическая сварка танковых корпусов

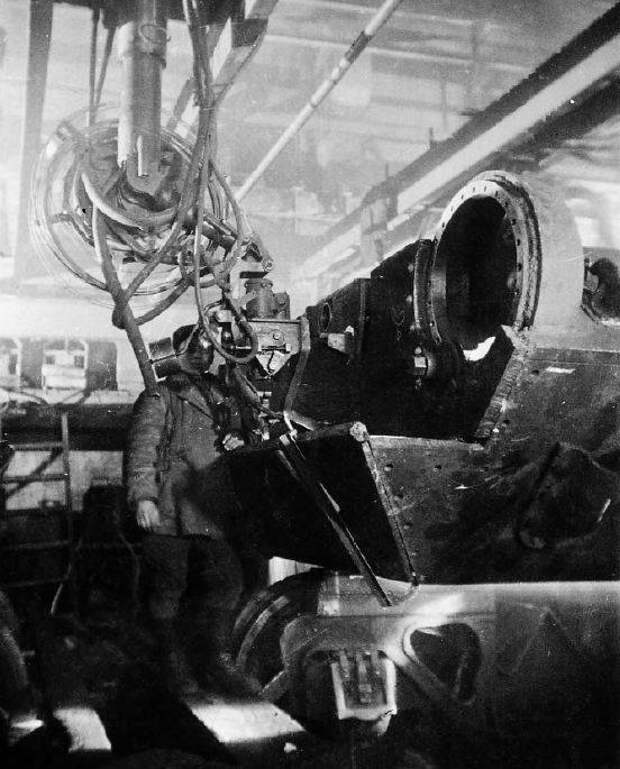

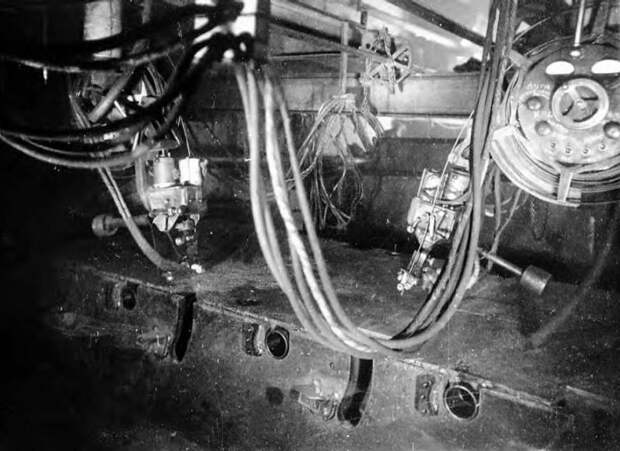

Аппарат автоматической сварки борта танка Т-34 с днищем на нижнетагильском заводе №183. Источник: Российский государственный архив экономики

Укрощение брони

Одной из основных проблем производства корпусов и башен средних танков Т-34 было трещинообразование в местах сваривания деталей. Все дело в высокой твердости брони 8С, когда рядом со сварным швом образовываются небольшие надрывы или микротрещины. Наличие остаточных напряжений после сваривания в первое время после производства бронемашины не давало о себе знать, но с течением времени выходило наружу трещинами длиной до 500 мм. Все это, естественно, снижало ударную стойкость танковой брони. Для решения этой проблемы сразу после организации производства эвакуированных предприятий, во второй половине 1942 года, привлекли специалистов Броневого института (ЦНИИ-48) и Института электросварки Академии наук СССР. Исследования проводились на двух предприятиях: Уральском танковом заводе №183 в Нижнем Тагиле и Уральском заводе тяжелого машиностроения в Свердловске. В общей сложности с июля по октябрь металлурги и материаловеды исследовали образование трещин при сваривании около 9500 бронедеталей. Целью изучения был поиск наиболее оптимального химического состава брони 8С. Оказалось, что наиболее важным компонентом в броне в этой ситуации был углерод. В случае, если его содержание в броне было больше 0,25%, твердость закаленной зоны в районе сварного шва резко возрастала, что неминуемо приводило к трещинообразованию.

Установка для автоматической сварки под флюсом корпуса танка Т-34-85. Завод №183, 1944 год. Источник: Российский государственный архив экономики

Но обеспечить такое низкое содержание углерода в броневой стали и в мирное время было непросто, а в условиях военного времени вообще казалось невозможным. Небольшие «косметические» изменения сварочного цикла путем использования аустенитных электродов, многоваликовой системы наложения сварных швов и низкий отпуск узлов после сварки позволяли поднять верхний предел содержания углерода лишь до 0,28%. Кстати, в немецкой танковой промышленности о столь серьезных требованиях к танковой броне и не слышали – в среднем доля углерода была в пределах 0,4-0,5%. Решением проблемы появления трещин в области сваривания оказался предварительный нагрев деталей до 150-200 градусов Цельсия с последующими медленным остыванием деталей после сваривания до 100 градусов в течение 30 минут. Для этой цели в Броневом институте были разработаны специальные индукторы, обеспечивающие локальный нагрев бронедеталей в зоне газовой резки либо сварочного шва. На Уральском заводе тяжелого машиностроения индукторы применялись при сваривании стыка лобовой части с бортами и крышей, а также при вырезании балансирных отверстий в закаленных бортовых деталях танков. Таким образом была решена проблема трещинообразования при сваривании среднеуглеродистых бронесталей. Со временем практика свердловского завода была распространена на остальные танковые заводы.

Сварочные автоматы

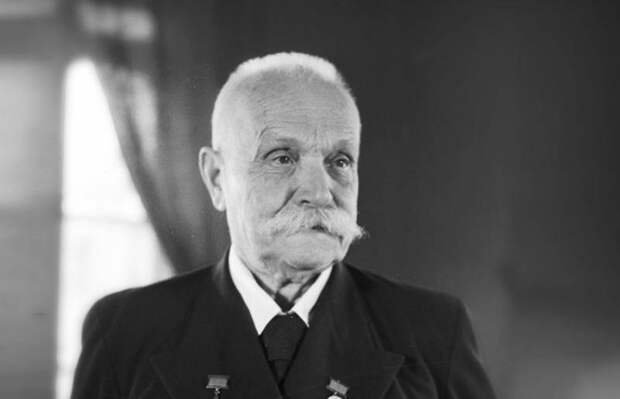

В июле 1941 года распоряжением Совета Народных Комиссаров в Нижний Тагил был эвакуирован Институт электросварки Академии наук СССР. Именно поэтому на Уралвагонзаводе впервые была внедрена автоматическая дуговая сварка танковых корпусов под флюсом. Безусловно, эта технология был известна и ранее, но группа академика Евгения Оскаровича Патона с сотрудниками ЦНИИ-48 смогли адаптировать её для сварки броневых сталей. Одним из выдающих ученых, внесших вклад в развитие бронетанкового сварочного дела, был Владимир Иванович Дятлов. Он вместе с сотрудниками Харьковского завода имени Коминтерна решил проблему трещинообразования в броне при сварке путем введения в сварочную ванну низкоуглеродистой проволоки (подробнее об этом пойдет речь ниже). В 1942 году ученый, первый в мире, открыл явление саморегулирования дуговых процессов с плавящимся электродом, что позволило значительно упростить конструкции подающих механизмов сварочных автоматов. Также за счет этого удалось создать относительно простые одномоторные сварочные головки, более надежные и дешевые. Без Дятлова не удалось бы создать эффективные флюсы на основе шлаков доменных древесно-угольных печей Ашинского металлургического завода, которые получили названия «шлаковые флюсы ША». С октября 1943 года ученый возглавил лабораторию сварочного Уралвагонзавода и пробыл на этой должности до 1944 года, пока его не перевели в ЦНИИ Технологий судостроения.

Но вернемся к легендарному Т-34, который никогда бы не стал таким массовым танком, если бы не автоматическая сварка его бронекорпусов (башен) на заводах №183 и УЗТМ. Использование сварочных автоматов позволяло сократить время на сварку в 3—6,5 раза. При этом на каждый танковый корпус использовалось не менее 40 погонных метров сварочных швов.

Академик Евгений Оскарович Патон.

Кроме Т-34, сварка академика Патона применялась на бронекорпусном заводе №200 в Челябинске. С её помощью варили днище корпуса танка КВ, что в общей сложности составляло около 15 погонных метров шва на одну машину. Немаловажно, что автоматизация сварки брони позволила привлекать к производству низкоквалифицированных рабочих – мастеров-сварщиков на протяжении всей войны хронически не хватало. В Нижнем Тагиле с июля 1942 года работал уникальный танковый конвейер, на котором действовало 19 установок автоматической сварки под флюсом. Оцените масштаб новации — это позволило высвободить для других работ 280 высококлассных сварщиков, заменив их 57 рабочими низкой квалификации. Сам академик Евгений Оскарович Патон в докладной записке на имя секретаря отдела танковой промышленности Свердловского обкома ВКП(б) в марте 1942 года говорил об эффективности внедрения автоматической сварки (цитата по книге Н. Мельникова «Танковая промышленность СССР в годы Великой Отечественной войны»):

«Вследствие большой производительности скоростной автоматической сварки под слоев флюса сроки сварки корпусов будут заметно сокращены, причем уменьшится расход рабочей силы, электроэнергии и электродной проволоки».

Сравнение затрат времени на ручную и автоматизированную сварку можно найти в архивах выставочного комплекса ОАО «НПК Уралвагонзавод». В соответствии с ними, на сварку, к примеру, сектора погона башни Т-34 у сварщика уходит чуть более пяти часов, а автоматическая сварка справляется с этим всего за 40 минут. Стыки днища с помощью ручной сварки провариваются за три часа, а в автоматическом режиме — за один час.

Борьба за шов

Нельзя сказать, что автоматические сварочные аппараты в одночасье появились на сборочных предприятиях советского танкопрома. Во-первых, доля ручной сварки все-таки была очень велика в производстве бронепродукции, а во-вторых, на первых порах с самой технологией не все было гладко. Не удавалось придать сварному шву необходимый уровень пластичности – после остывания он становился твердым и хрупким. Это, естественно, самым негативным образом сказывалось на снарядостойкости брони. После разбора причин оказалось, что все дело в превышении глубины проплавления свариваемого металла, перемешивании металла проволоки с основным металлом и значительном легированием металла шва. Группы из ЦНИИ-48 под руководством И. Ф. Срибного и из Института сварки, во главе которой стоял упоминаемый выше В. И. Дятлов, предложили и апробировали следующие приемы сварки «непокорной» брони 8С и 2П. Прежде всего это многопроходная сварка, когда автомат за несколько приемов соединяет свариваемые детали. Так обеспечивается малое проплавление стыков и формированием прочного и пластичного шва. Понятно, что такой прием не самый эффективный в условиях военного времени: все-таки многопроходная сварка требует большое времени в сравнении с однопроходной.

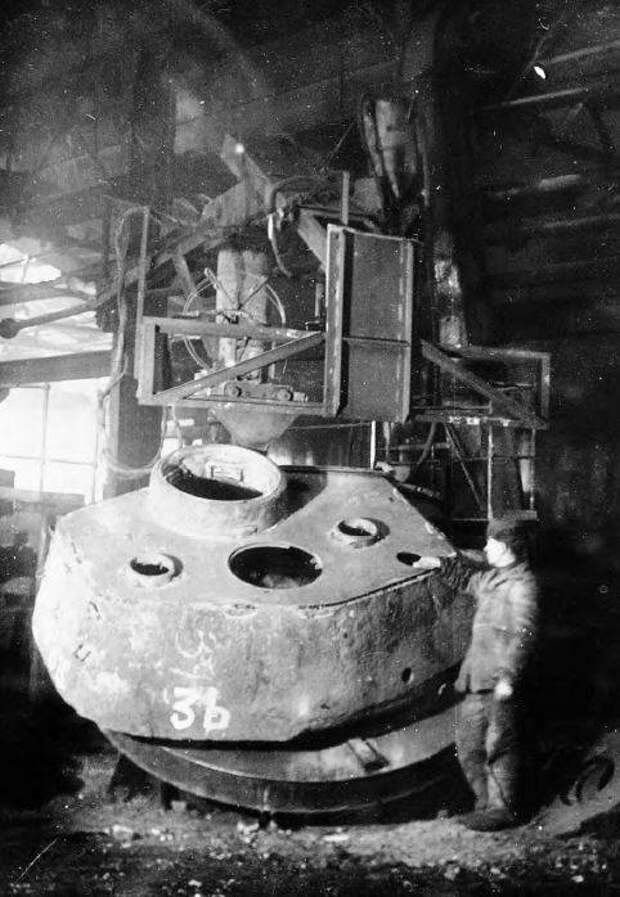

Установка для автоматической сварки под флюсом крыши башни танка Т-34-85. Завод №112 "Красное Сормово", 1945 год. Источник: Российский государственный архив экономики

Вторым приемом от ЦНИИ-48 и Института сварки была закладка проволоки из малоуглеродистой стали в разделку швов для снижения «разваривания» металла брони. В итоге шов после остывания становился пластичнее, проволока серьезно снижала температуру внутри разделки шва, а также в два раза увеличивала производительность сварочных автоматов. Это оказалось наиболее эффективным приемом, который в дальнейшем был даже усовершенствован. Новый способ сварки «в две проволоки», при котором в ванну шва под углом к электродной проволоке подавалась вторая (присадочная) проволока, не подключенная к источнику тока. Подачу и диаметр второй проволоки рассчитывали таким образом, чтобы количество наплавляемого от нее металла было равно количеству металла от наплавляемой электродной проволоки, то есть диаметр второй проволоки должен быть равен диаметру электродной проволоки и скорости их подачи должны быть одинаковыми. Однако в связи с необходимостью переоборудования автоматических головок с подачи одной проволоки на подачу двух внедрение этого способа было отложено и он был заменен способом с закладкой прутков. Тем не менее, уже в июне–июле 1942 года этот способ был применен на заводе № 183 при сварке партии нижних листов носа корпуса танка с носовыми балками.

Установка для автоматической сварки под флюсом крыши башни танка Т-34-85 на нижнетагильском заводе №183. 1944 год. Источник: Российский государственный архив экономики

Сложности с автоматизацией сварки танковых корпусов (башен) были и организационного плана. Стоит помнить, что никогда ранее сварочные автоматы не собирались серийно и были, по сути, продуктами опытного производства Института сварки. Это и объясняет некоторую медлительность в освоении новых технологий в танкопроме. Так, к концу 1942 года на танковых заводах было всего от 30 до 35 сварочных автоматов, которых, естественно, не хватало. Поэтому нарком И. М. Зальцман приказом №200с от 28 марта 1943 года распорядился на заводе №183 дополнительно установить до середины мая 7 автосварочных агрегатов, на Уральском заводе тяжелого машиностроения до 1 июня 8 автоматов и до 15 июня 5 агрегатов требовал поставить на челябинский завод №200. Этот шаг стал один из многих, позволивших отечественному танкопрому выйти на плановые показатели производства столь необходимой фронту гусеничной бронетехники.

=0=0=

Сварка танковой брони: немецкий опыт

Немецкий подход

В первой части материала о сварочных технологиях периода Великой Отечественной войны упоминалось, что одним из главных достижений советских технологов и ученых стало внедрение автоматизации сварки танковых корпусов и башен. В фашистской Германии не использовали автоматическую сварку на танковых заводах. Тому было одно очень важное объяснение – в основной период войны танковая промышленность Третьего Рейха не испытывала дефицита в высококвалифицированной рабочей силе, в том числе в сварщиках. А в Советском Союзе при эвакуации крупных предприятий на восток были потеряны ценные для отрасли кадры, что ставило под угрозу не просто качество сборки танков, но и даже саму возможность производства. В Германии же доходило до того, что при сварке корпусов «Пантер» и «Тигров» отдельные сварщики были закреплены за отдельными швами! Об этом пишет в материале «Немецкий опыт резки брони и сварки корпусов танков» инженер В. В. Ардентов в «Вестнике танковой промышленности» в победном 1945 году. Его работа была основана на изучении двух бронекорпусных заводов в Кирхмезере и Бранденбурге. Очевидно, что такую технологическую роскошь в виде отдельных сварщиков для отдельных швов данные заводы могли себе позволить вплоть до последних месяцев войны.

Истребители танков «Ягдтигр» в сборочном цехе завода «Нибелунгенверке»

Перед сваркой корпусов проводили резку броневых листов, которую до 1942 года осуществляли механическим способом. Для вырезания бронелистов под соединения «шип в шип» гораздо удобнее было использовать ацетилено-кислородную резку, которую также использовали в аналогичных ситуациях в советском танкопроме. Здесь немцы опережали наших танкостроителей и в экономичности, и в качестве реза. Во многом это стало результатом применения высококачественного инструмента (газорезательных автоматов Мессера и Гризгейма) с возможностью тонкой настройки под толщину бронелиста. Также немцы использовали кислород высокой степени очистки – более 99%. Наконец, в ходе резки брони немцы использовали несколько горелок, в том числе для снятия фасок. Сам процесс газовой резки был автоматизирован – это позволяло и ускорить процесс, и сделать его гораздо точнее.

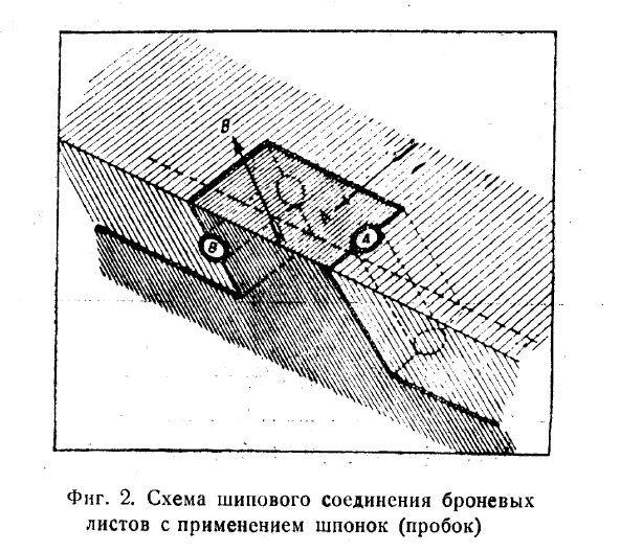

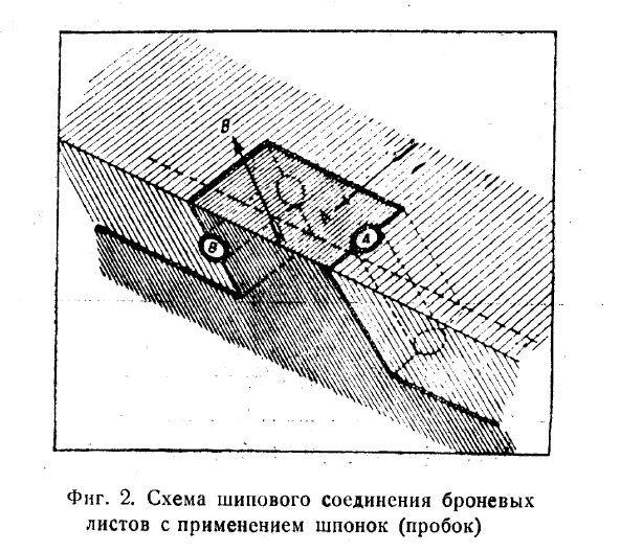

На этом изображении отлично видно, где в шиповом соединении брони располагались цилиндрические шпонки. Сочленение верхней и нижней лобовых деталей "Мауса". Кубинка. Фото автора

Как известно, одним из отличительных признаков корпусов немецких танков с 1942 года выпуска было шиповое соединение бронеплит с прямоугольным или косым шипом. При этом немцы не ограничивались простым сочленением – дополнительно для прочности в стыки вводились цилиндрические шпонки или пробки. В частности, это было распространено на средних танках «Пантера», самоходках «Фердинанд», башнях тяжелых «Тигров» и немногочисленных корпусах «Маусов». Такие пробки представляли собой стальные валики диаметром до 80 мм, вставляемые в стыки соединяемых листов после сборки под сварку. Пробки размещались в плоскости граней шипа броневых листов – на каждый стык их требовалась пара. Фактически после монтажа шпонок шиповое соединение становилось неразъемным еще до сварки. При этом шпонки монтировались заподлицо с поверхностью с броней и проваривались по периметру основания. Шиповое соединение броневых плит танковых корпусов заметно улучшало баллистическую защиту как сварочных швов, так и брони. Прежде всего это обеспечивалось за счет увеличения общей длины шва, состоящего из отдельных отрезков, что несколько уменьшало распространение трещин.

Одной из проблем при изготовлении корпусов немецких танков было изготовление вырезов и отверстий (например, под упоминаемые выше шпонки стыках брони). Резать их газом было невозможно, поэтому применяли сверление. Первоначально для сталей марок Е-18 и Е-19, прошедших процедуру поверхностной закалки, вообще было невозможно найти подходящее сверло, настолько твердым оказывался наружный слой брони. В случае сверления отверстия до закалки в районе отверстия образовывалась неравномерность закалки с последующей деформацией и радиальным трещинообразованием. Да, и на немецких танках были трещины, причем немалые, и о немецких стараниях их избежать речь пойдет впереди. Частично проблему неравномерной закалки брони в районе отверстий решала специальная огнеупорная паста, которой замазывали отверстия перед отправкой в печь. Но, повторюсь, это решало проблему лишь частично. Только в конце 1944 года в Электротермическом институте в Эссене эта проблема была решена с помощью процедуры местного отпуска закаленной области брони. Агрегат, разработанный немцами, описывает в своей статье лауреат Сталинской премии кандидат технических наук А. А. Шмыков. Материал был опубликован в секретном для своего времени и знакомом нам профильном издании «Вестник танковой промышленности» в конце 1945 года. В послевоенные годы страницы «Вестника» были богаты на подробный разбор инженерных ухищрений немецких инженеров, благо трофейной техники хватало.

Но вернемся к местному отпуску брони в месте сверления отверстий. Основу агрегата представлял из себя графитовый электрод, присоединяемый к месту сверления, через который пропускался электроток силой в 220 ампер и напряжением в 380 вольт. В результате броня нагревалась до температуры отпуска. В зависимости от толщины брони и диаметра отверстия на это уходило от 7 до 15 минут. После процедуры отпуска твердость брони уменьшалась в 2-2,5 раза. Примечательно, что в отечественной промышленности (в том числе и танковой) также использовали отпуск стали нагревом током – «ноу-хау» немцев было только в применении графитового электрода.

Источник: "Вестник танковой промышленности"

На этом изображении отлично видно, где в шиповом соединении брони располагались цилиндрические шпонки. Сочленение верхней и нижней лобовых деталей "Мауса". Кубинка. Фото автора

Образцы сварных соединения в фашистском "зверинце". Фото автора.

Как известно, одним из отличительных признаков корпусов немецких танков с 1942 года выпуска было шиповое соединение бронеплит с прямоугольным или косым шипом. При этом немцы не ограничивались простым сочленением – дополнительно для прочности в стыки вводились цилиндрические шпонки или пробки. В частности, это было распространено на средних танках «Пантера», самоходках «Фердинанд», башнях тяжелых «Тигров» и немногочисленных корпусах «Маусов». Такие пробки представляли собой стальные валики диаметром до 80 мм, вставляемые в стыки соединяемых листов после сборки под сварку. Пробки размещались в плоскости граней шипа броневых листов – на каждый стык их требовалась пара. Фактически после монтажа шпонок шиповое соединение становилось неразъемным еще до сварки. При этом шпонки монтировались заподлицо с поверхностью с броней и проваривались по периметру основания. Шиповое соединение броневых плит танковых корпусов заметно улучшало баллистическую защиту как сварочных швов, так и брони. Прежде всего это обеспечивалось за счет увеличения общей длины шва, состоящего из отдельных отрезков, что несколько уменьшало распространение трещин.

Немецкая сварщица за работой.

Одной из проблем при изготовлении корпусов немецких танков было изготовление вырезов и отверстий (например, под упоминаемые выше шпонки стыках брони). Резать их газом было невозможно, поэтому применяли сверление. Первоначально для сталей марок Е-18 и Е-19, прошедших процедуру поверхностной закалки, вообще было невозможно найти подходящее сверло, настолько твердым оказывался наружный слой брони. В случае сверления отверстия до закалки в районе отверстия образовывалась неравномерность закалки с последующей деформацией и радиальным трещинообразованием. Да, и на немецких танках были трещины, причем немалые, и о немецких стараниях их избежать речь пойдет впереди. Частично проблему неравномерной закалки брони в районе отверстий решала специальная огнеупорная паста, которой замазывали отверстия перед отправкой в печь. Но, повторюсь, это решало проблему лишь частично. Только в конце 1944 года в Электротермическом институте в Эссене эта проблема была решена с помощью процедуры местного отпуска закаленной области брони. Агрегат, разработанный немцами, описывает в своей статье лауреат Сталинской премии кандидат технических наук А. А. Шмыков. Материал был опубликован в секретном для своего времени и знакомом нам профильном издании «Вестник танковой промышленности» в конце 1945 года. В послевоенные годы страницы «Вестника» были богаты на подробный разбор инженерных ухищрений немецких инженеров, благо трофейной техники хватало.

Но вернемся к местному отпуску брони в месте сверления отверстий. Основу агрегата представлял из себя графитовый электрод, присоединяемый к месту сверления, через который пропускался электроток силой в 220 ампер и напряжением в 380 вольт. В результате броня нагревалась до температуры отпуска. В зависимости от толщины брони и диаметра отверстия на это уходило от 7 до 15 минут. После процедуры отпуска твердость брони уменьшалась в 2-2,5 раза. Примечательно, что в отечественной промышленности (в том числе и танковой) также использовали отпуск стали нагревом током – «ноу-хау» немцев было только в применении графитового электрода.

Немцы и электроды

Отпуск немцы применяли и при сваривании листов своей высокотвердой брони с содержанием углерода в диапазоне 0,40-0,48%. Об этом стало известно специалистам ЦНИИ-48 (Броневой институт) еще во время войны, когда инженеры-металловеды искали рецепты снижения трещинообразования в броне Т-34. Как оказалось, бронелисты немцы отпускали при температурах 500-600 градусов (высокий отпуск), а затем сваривали в несколько проходов предварительно прогретую до 150-200 градусов броню. Сварщики не использовали электроды диаметром больше 5 мм – сложно в это поверить, учитывая толщину брони немецких танков. Электроды диаметром 4 мм работали при силе тока в 120-140 ампер, диаметром 5-6 мм – 140-160 ампер. Такая технология позволяла не разогревать избыточно область сварного шва. Значит, получалась меньшая зона закалки и отпуска. Кроме этого, после сварки шов очень медленно охлаждался – все это в итоге позволяло немцам более или менее успешно бороться с трещинами в местах сварных соединений. Кроме этого, электроды преимущественно использовались аустенитные, что обусловливало большую пластичность шва и длительный переход его в хрупкое мартенситное состояние. Инженеры ЦНИИ-48 очень внимательно изучили особенности технологического цикла сваривания танковой брони, что позволило успешно перенести эти приемы на производственный цикл Т-34. Естественно, столь кропотливого многослойного наложения сварочных швов по всему танковому корпусу никто в танкопроме позволить себе не мог, немецкое «ноу-хау» использовалось только в самых ответственных швах, подверженных трещинообразованию.

Сварка танковых корпусов на кантователях.

Образец немецкого сварного шва.

Источник: "Вестник танковой промышленности"

Сварку танковых корпусов немцы проводили в достаточно комфортных условиях на огромных кантователях без предварительных прихваток (хотя в некоторых случаях все-таки проходили 5-мм электродом по всей длине соединения). Кантователь представлял собой конструкцию, на которой, как на вертеле, вращалась вокруг продольной оси туша немецкого танка. Привод был либо ручной, либо электрический. Зазоры между деталями собранного на кантователе корпуса за счет высокой точности резки не превышали (по крайней мере, в основной период войны) 3-4 мм. В ином случае использовали стальные технологические прокладки. Длинные швы разбивались сварщиками на несколько мелких и сваривались одновременно в одном направлении. Замыкающие швы сваривались также двумя сварщиками синхронно навстречу друг другу. Это обеспечивало минимальное закалочное напряжение стали и наиболее равномерное их распределение. По одной из легенд, озвученной Александром Волгиным в материале «Каркас для немецкого зверинца», оплата труда сварщиков на некоторых предприятиях Третьего рейха была сдельной — за массу наплавляемого на танк металла.

Сборка ходовой части танка Pz.Kpfw. VI «Тигр» на одном из заводов Германии.

О каких-то особых правилах контроля сварочных швов в немецком танкопроме говорить не приходится – не было ни рентгена, ни магнитной дефектоскопии, ни примитивной засверловки. А трещины в швах были! Если длиной до 100 мм, то их вышлифовывали и заваривали, а если больше, то выплавляли электрической дугой и также заваривали. Также поступали и с обнаруженными визуально трещинами в основной броне. Кстати, немцам со временем долю трещин в сварочных швах удалось снизить с 30-40% до 10-20% за счет новых составов электродов. Также применяли чередование проходов в многослойных швах аустенитными и ферритовыми электродами.

Свежие комментарии